Feuille d'aluminium pour la marine

Champ d'application

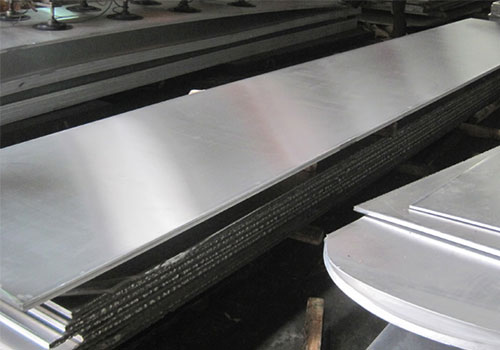

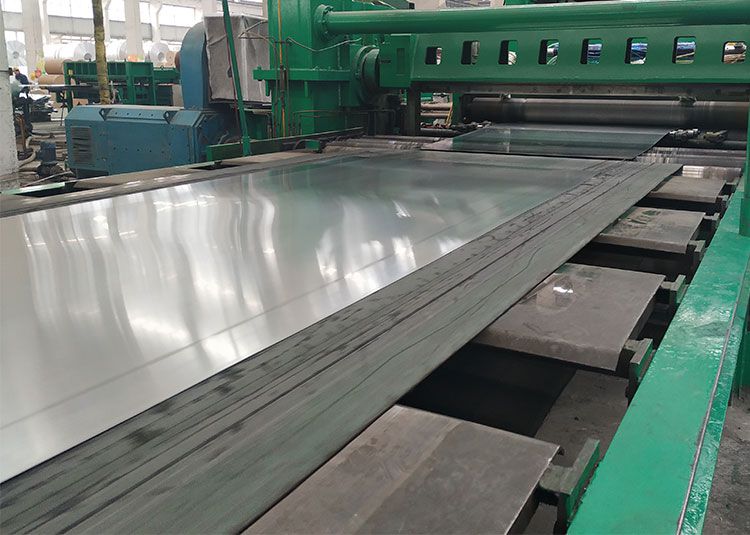

Alliages d'aluminium d'une épaisseur de 3 mm à 50 mm pour la construction de structures de coque, de superstructures et d'autres installations offshore.

Feuilles et profils. Cependant, les alliages d'aluminium spécifiés dans cette section ne sont généralement pas applicables aux structures dont la température de fonctionnement est inférieure à -100℃.

Exigences générales

Les plaques et profilés en alliage d'aluminium et leurs produits semi-finis doivent être fabriqués par un fabricant agréé par CCS.

Les alliages d'aluminium doivent avoir une bonne résistance à la corrosion par l'eau de mer et une bonne soudabilité.

Les alliages à base d'AlSiMg (série 6000) font l'objet de mesures de protection efficaces (telles que la protection cathodique et/ou la protection complète du revêtement)

En règle générale, il est interdit de l'utiliser pour les composants en contact direct avec l'eau de mer.

Composition chimique de l'alliage d'aluminium (%)

| Alliage | Et | Fe | Cu | Mn | mg | Cr | Zn | De | Autre |

| 5A01 | Si+Fe ≤ 0,40 | ≤ 0,10 | 0,30-0,70 | 6.0-7.0 | 0,1-0,2 | ≤ 0,20 | ≤ 0,15 | ≤ 0,15 | |

| 5454 | ≤ 0,25 | ≤ 0,40 | ≤ 0,10 | 1.50-1.0 | 2.4-3.0 | 0,05-0,20 | ≤ 0,25 | ≤ 0,20 | ≤ 0,15 |

| 5083 | ≤ 0,40 | ≤ 0,40 | ≤ 0,10 | 0,40-1,0 | 4.0-4.9 | 0,05-0,25 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 5383 | ≤ 0,25 | ≤ 0,25 | ≤ 0,20 | 0,7-1,0 | 4.0-5.2 | ≤ 0,25 | ≤ 0,40 | ≤ 0,15 | ≤ 0,15 |

| 5059 | ≤ 0,45 | ≤ 0,50 | ≤ 0,25 | 0,6-1,2 | 5.0-6.0 | ≤ 0,25 | 0,40-0,90 | ≤ 0,20 | ≤ 0,15 |

| 5086 | ≤ 0,40 | ≤ 0,50 | ≤ 0,10 | 0,2-0,70 | 3.5-4.5 | 0,05-0,25 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 5456 | ≤ 0,25 | ≤ 0,40 | ≤ 0,10 | 0,50-1,0 | 4.7-5.5 | 0,05-0,2 | ≤ 0,25 | ≤ 0,20 | ≤ 0,15 |

| 5754 | ≤ 0,40 | ≤ 0,40 | ≤ 0,10 | ≤ 0,50 | 2.6-3.6 | ≤ 0,30 | ≤ 0,20 | ≤ 0,15 | ≤ 0,15 |

| 6005A | 0,5-0,90 | ≤ 0,35 | ≤ 0,30 | ≤ 0,50 | 0,4-0,7 | ≤ 0,30 | ≤ 0,20 | ≤ 0,10 | ≤ 0,15 |

| 6061 | 0,4-0,80 | ≤ 0,7 | 0,15-0,40 | ≤ 0,15 | 0,8-1,2 | 0,04-0,35 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 6082 | 0,7-1,3 | ≤ 0,50 | ≤ 0,10 | 0,40-1,0 | 0,6-1,2 | ≤ 0,25 | ≤ 0,20 | ≤ 0,10 | ≤ 0,15 |

Les alliages d'aluminium sont généralement livrés dans les états suivants :

O - état recuit

H111 - Léger écrouissage après recuit (tel que redressage, etc.)

H112―Condition de formage à chaud

H116—Alliage d'aluminium avec une teneur en magnésium d'au moins 3,0 %, dans l'état après traitement anti-corrosion

H32 — État stabilisé après écrouissage

H321—Les alliages d'aluminium avec une teneur en magnésium d'au moins 3,0 % sont écrouis puis stabilisés

T5 - traitement de vieillissement artificiel après formage et refroidissement à haute température

T6 - traitement de vieillissement artificiel après traitement thermique de mise en solution

Les alliages aluminium-magnésium laminés sont généralement livrés à l'état H111, H112, H116, H32, H321 ou O.

Les alliages aluminium-magnésium extrudés sont généralement livrés à l'état H111, H112 ou O.

Les alliages Al-Si-Mg extrudés sont généralement livrés à l'état T5 ou T6.

Pour 5083, livré en état H116 et H321, pour structure de coque de navire de haute mer ou composants souvent en contact direct avec l'eau de mer.

Propriétés mécaniques des alliages d'aluminium laminés

| Alliage | Caractère | Épaisseur (mm) | Se déployer Rp0.2(N/mm2) | Traction Rm(N/mm2) | Allongement minimal à la rupture | |

| 50mm | Prendre | |||||

| 5A01 | O | 3 ≤ t ≤ 50 | ≥ 165 | ≥ 325 | dix | |

| H112 | 3 ≤ t ≤ 50 | ≥ 165 | ≥ 325 | dix | ||

| Amusez-vous bien | 3 ≤ t ≤ 50 | ≥ 245 | ≥ 365 | 8 | ||

| 5454 | O | 3 ≤ t ≤ 50 | ≥ 85 | 215~285 | 17 | 16 |

| H112 | 6≤ t ≤ 12,5 | ≥ 125 | ≥ 220 | 8 | - | |

| Amusez-vous bien | 3 ≤ t ≤ 6,3 | ≥ 180 | 250~305 | 8 | - | |

| 5083 | O | 3 ≤ t ≤ 50 | ≥ 125 | 275~350 | 16 | 14 |

| H111 | 3 ≤ t ≤ 50 | ≥ 125 | 275~350 | 16 | 14 | |

| H112 | 3 ≤ t ≤ 50 | ≥ 125 | ≥ 275 | 12 | dix | |

| H116 | 3 ≤ t ≤ 50 | ≥ 215 | ≥ 305 | dix | dix | |

| H321 | 3 ≤ t ≤ 50 | 215~295 | 305 ~ 385 | 12 | dix | |