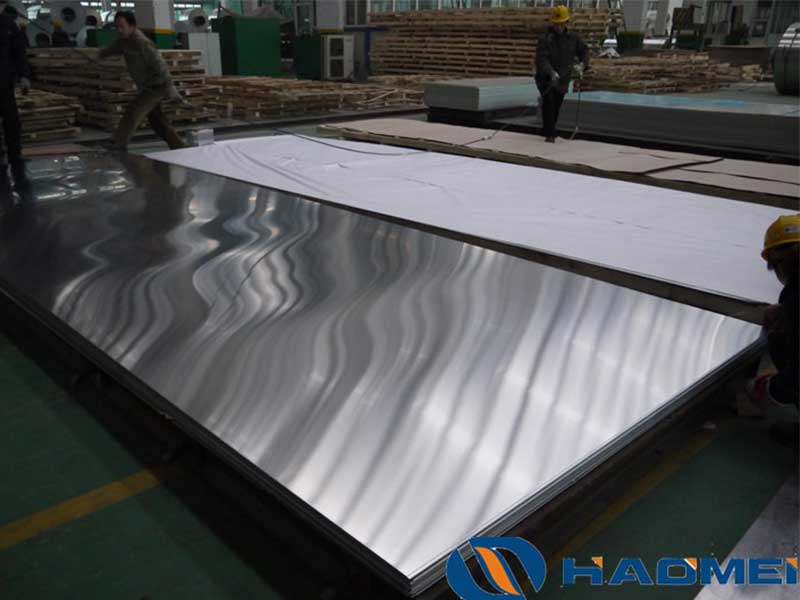

Cuando se trata de trabajar con metales, la precisión y la durabilidad son de suma importancia, especialmente en el ámbito de la perforación. Como experto en aleaciones de aluminio, las características específicas que rodean las diversas láminas de aluminio y sus aplicaciones pueden afectar significativamente los resultados del proyecto. Entre ellas, la lámina de entrada de perforación de aluminio 3105 se destaca como una opción destacada debido a sus propiedades únicas y su versatilidad.

Versatilidad y composición

La aleación de aluminio 3105 es una aleación extraordinariamente liviana, resistente a la corrosión y moldeable, no tratable térmicamente, conocida principalmente por su excelente desempeño en diversos entornos industriales, particularmente en la industria de fabricación y perforación. Compuesto de 98% de aluminio con pequeñas cantidades de manganeso, cobre y magnesio lo convierte en un candidato ideal tanto para aplicaciones estructurales como para procesos de fabricación complejos.

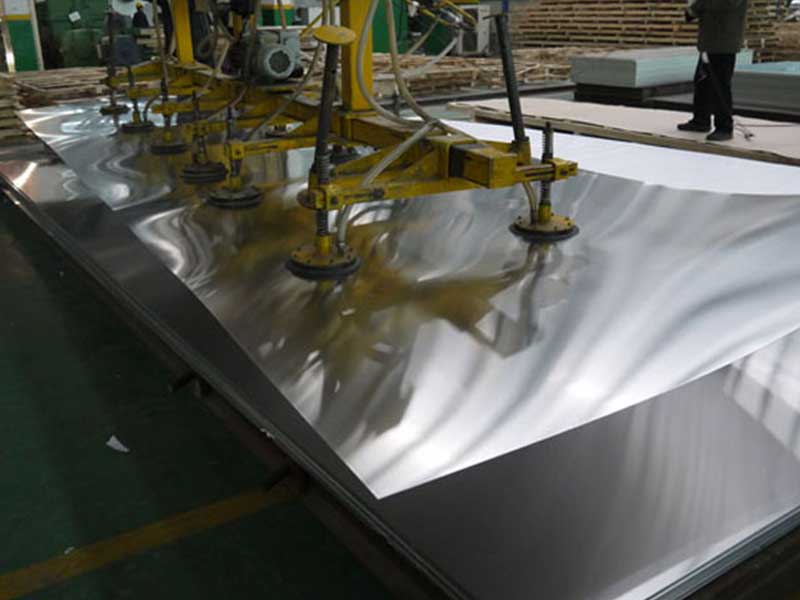

La perforación de una lámina de aluminio 3105, especialmente cuando se designa como "lámina de entrada" (lo que implica que es la primera lámina en una tirada de producción o un nuevo rollo), presenta desafíos únicos. Los pocos orificios iniciales a menudo presentan un mayor desgarro o desconchado, principalmente debido a imperfecciones de la superficie debido a la manipulación, el almacenamiento o el proceso de fresado inicial. Estas imperfecciones, a menudo microscópicas, actúan como elevadores de tensión durante la perforación, lo que genera una calidad inconsistente del orificio. Hemos descubierto que utilizar una velocidad de corte ligeramente más baja y una broca más afilada y robusta (por ejemplo, una broca a base de cobalto) mejora significativamente los resultados. Además, la perforación previa con un orificio piloto más pequeño, especialmente en calibres más delgados, minimiza el desgarro al proporcionar un punto de entrada más controlado para la broca más grande. La sujeción y sujeción de la pieza adecuadas también son fundamentales para evitar el movimiento y la vibración de la lámina durante el proceso de perforación, un culpable común de resultados inconsistentes.

Más allá de las láminas iniciales, también observamos variaciones en el rendimiento de perforación relacionadas con el propio rollo. Las variaciones en el temperamento y el acabado superficial entre los rodillos pueden provocar que operaciones de perforación aparentemente idénticas produzcan resultados diferentes. Por ejemplo, un temple más suave podría dar lugar a una mayor formación de rebabas, lo que requeriría operaciones de desbarbado adicionales. El monitoreo regular del desgaste de la broca, la aplicación del fluido de corte (si se usa) y el ajuste de los parámetros según las características específicas del rodillo es crucial para mantener una calidad constante del orificio durante toda la producción. Implementar un sólido sistema de control de calidad,

Esta extraordinaria aleación ofrece una versatilidad asombrosa: se adapta fácilmente mediante laminación, prensado y transformación para satisfacer diferentes requisitos de aplicación. La combinación de su sólida trabajabilidad y su perfil liviano transmite una ventaja notable en la fabricación de perfiles, ahorrando costos de envío y facilitando el manejo en sitio.

Mejora recubierta única

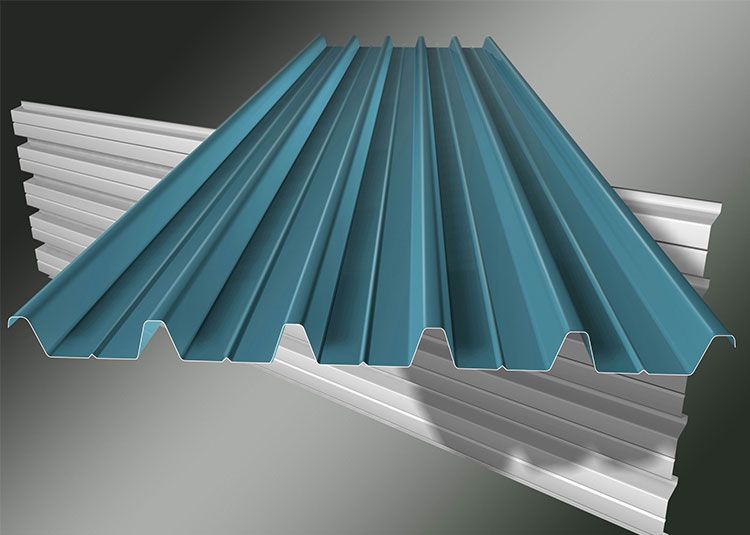

Una mejora sorprendente en el uso de la aleación 3105 es su potencial para un acabado dimensional revestido, que a menudo se utiliza como mecanismo de protección adicional contra la corrosión. Las láminas de aluminio revestidas pueden proporcionar una vívida variedad de estética manteniendo la integridad funcional. Sirven no sólo como forma de pared exterior sino también como unidad aislada dentro de estructuras de construcción o perforación. Esta singularidad resuena en las empresas que buscan no sólo un rendimiento riguroso sino también una estética de vanguardia en sus entornos operativos.

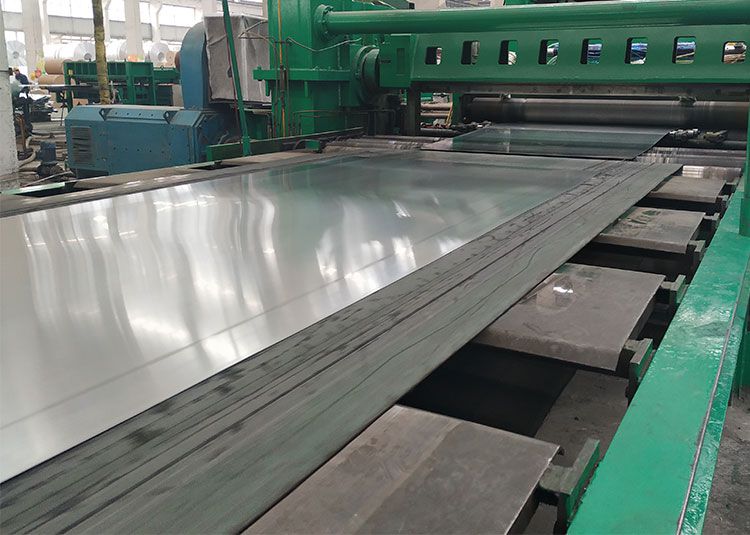

Detalles técnicos sobre resistencia y rendimiento.

La relación resistencia-peso de la aleación de aluminio 3105 a menudo supera a muchos materiales de perforación tradicionales. Si bien pueden surgir preocupaciones sobre la presión o el desgaste durante operaciones exigentes, esta aleación hace alarde de una resistencia a la tracción de alrededor de 310 MPa. Esta capacidad garantiza una deformación mínima bajo tensiones críticas experimentadas en aplicaciones de perforación, promoviendo una mayor confiabilidad operativa.

Otra característica por excelencia es su baja conductividad térmica, que evita el calentamiento innecesario y gestiona eficazmente las tensiones térmicas durante los taladros, prolongando la vida útil tanto de la herramienta como del componente. Los líderes de la industria enfatizan continuamente el funcionamiento de equipos capaces de limpiar, lo que permite una alta eficiencia y al mismo tiempo disminuye las posibilidades de agotamiento.

Resistencia ambiental

En una perspectiva en constante evolución sobre la sostenibilidad, la resistencia a la corrosión que presenta la aleación 3105 emerge no sólo como ventajosa sino también como imperativa. Los estándares API luchan con numerosas volatilidades que comúnmente soportan los entornos de perforación especializados, desde los desafíos de la humedad del ácido gástrico. Por lo tanto, los elementos expuestos fabricados con láminas 3105 requieren duración e integridad contra la corrosión elemental, dedicados a mantener el brillo estructural durante períodos prolongados de exposición cíclica.

Rentabilidad en la gestión de aplicaciones

Al examinar cualquier metal de calidad industrial, en última instancia, se centran las conversaciones sobre el costo y la durabilidad, lo que conduce naturalmente al dominio de la rentabilidad. La longevidad ligada a las hojas de entrada de perforación 3105 las valora relativamente más bajo en comparación con la competencia que requiere reemplazos frecuentes. Cuando los operadores presupuestarios invierten cuidadosamente en los costos finales de construcción, esto requiere ahorros sin sacrificar otras demandas prácticas inherentes que pueden amplificar la productividad operativa.