El aluminio se ha utilizado ampliamente en los últimos años como lámina catódica en la fabricación de baterías de iones de litio. Las aplicaciones notables incluyen productos electrónicos de consumo y herramientas eléctricas, hasta vehículos híbridos y eléctricos. Aleaciones típicas (1050, 1060, 1070, 1100, 1235, 8021, 8079).

Especificaciones del papel de aluminio para batería

| Usar | Paquete blando de batería | Batería de Litio |

| Aleación típica | 8021, 8079 | 1050, 1060, 1070, 1100, 1235 |

| Temperamento | O, H*4, H*8 | |

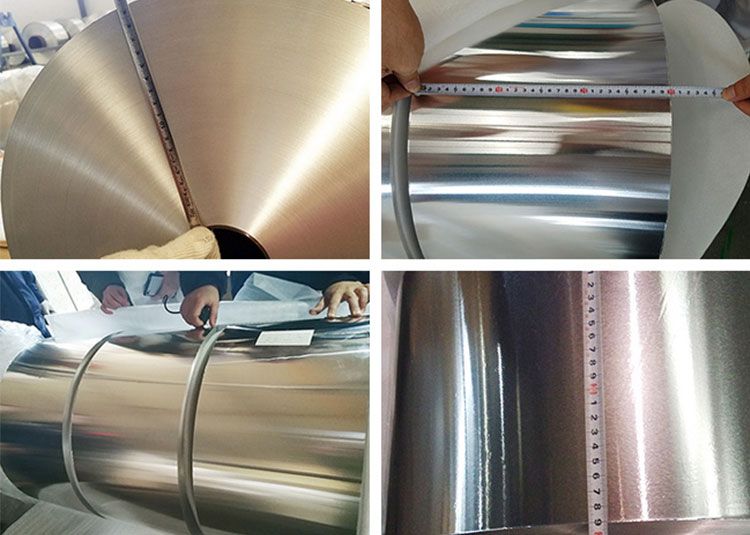

| Espesor (mm) | 0.015-0.2 | |

| Ancho (mm) | 100-1600 | |

| Longitud (mm) | Bobina | |

| Tratamiento | acabado de molino | |

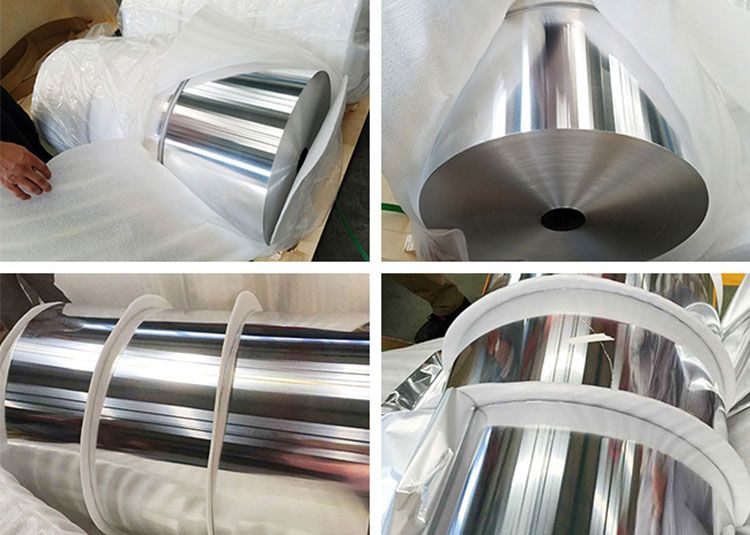

| embalaje | Embalaje estándar de exportación en condiciones de navegar. Palets de madera con protección plástica para bobina y chapa. | |

Aplicación de papel de aluminio para batería

Las láminas de aluminio como materiales de cátodo en las baterías de iones de litio son buenos candidatos para los colectores de corriente porque tienen algunas ventajas para su uso. El aluminio tiene una gravedad específica más baja, una resistividad eléctrica más baja y una conductividad térmica más alta. Además, el aluminio no se disuelve en niveles de alto potencial de acción en soluciones electrolíticas no acuosas, como en las baterías de iones de litio. Estas propiedades hacen que el aluminio sea una buena opción para usarse como colector de cátodo en baterías de iones de litio. Con estas propiedades, el aluminio poroso también puede ayudar a reducir el peso de los materiales de los componentes y mejorar la transferencia de calor y la calidad del rendimiento de las baterías de iones de litio.

Hay algunas opciones para mejorar las propiedades del papel de aluminio. Recientemente, las láminas de aluminio recubiertas de carbono se comenzaron a utilizar en baterías de iones de litio. Esta lámina puede reducir la resistencia general a la transferencia de carga y mejorar la adhesión en la interfaz capa activa/colector de corriente, y también evitar la corrosión del aluminio causada por electrolitos orgánicos e incluso lodos alcalinos.

Composición del papel de aluminio de la batería.

La película de aluminio y plástico para una batería de litio de paquete blando se divide en una capa exterior de nailon, una capa intermedia de papel de aluminio y una capa interior de película de polipropileno según la estructura. De diferentes maneras, la película de aluminio y plástico se puede dividir en dos tipos: el método seco y el método térmico.

| Película de polipropileno | Película de polipropileno |

| aglutinante | aglutinante |

| papel de aluminio | papel de aluminio |

| aglutinante | aglutinante |

| Él | Él |

| Estructura de película de plástico de aluminio seco. | estructura de película plástica de aluminio térmico |

La ventaja de los productos tendidos en seco es que tienen una buena formabilidad. El flujo del proceso se muestra en la siguiente figura. El papel de aluminio y el CPP se unen con un pegamento especial. Generalmente, el lado del papel de aluminio está pegado. Después del secado, se combina con CPP mediante calentamiento y laminación para obtener una película compuesta de aluminio y plástico.

La selección del pegamento juega un papel decisivo en el desempeño de la película de aluminio y plástico de proceso seco. El pegamento existente tiene un excelente rendimiento de unión después de la actualización y la iteración y tiene buena resistencia a los electrolitos. Además, se adopta el proceso de envejecimiento a baja temperatura, que reduce efectivamente el efecto de cristalización lenta del proceso de envejecimiento en CPP y evita el fenómeno de blanqueamiento durante el proceso de formación de moldes.

Proceso de película plástica de aluminio térmico

En la actualidad, existen muchos tipos de procesos térmicos de película de aluminio y plástico en el mercado, que generalmente se pueden dividir en tres tipos: proceso de laminación por coextrusión, proceso de laminación en sándwich y proceso de laminación térmica.

1. Proceso de laminación por coextrusión

La capa de polipropileno modificado con ácido y la capa de polipropileno multicapa se coextruyen y se vierten sobre la superficie de la lámina de aluminio. Bajo este proceso, la masa fundida de polipropileno modificado con ácido puede entrar completamente en contacto con la ranura de la superficie del papel de aluminio, el área de anclaje es grande y se forma una unión fuerte. Y la eficiencia de producción es muy alta y puede alcanzar 100-120m/min. La película térmica tradicional de aluminio y plástico adopta el proceso de laminación por coextrusión.

2. Proceso de recubrimiento estilo Meiji

El polipropileno modificado con ácido se extruye a través de una extrusora. El polipropileno modificado con ácido se lamina entre el papel de aluminio desenrollado por ambos lados y el rollo de CPP. El polipropileno modificado con ácido fundido y el rollo de CPP pasan por el proceso de extrusión Debido a que los rollos de película de polipropileno modificado con ácido y CPP no se funden y extruyen juntos, existe un fenómeno de baja adhesión entre las capas de polipropileno modificado con ácido y CPP, y existe el riesgo de delaminación durante el uso a largo plazo. Y la eficiencia de producción no es alta, y no hay muchos fabricantes que utilicen este proceso en el mercado.

3. Proceso de pasta caliente

El polipropileno modificado con ácido y el polipropileno se coextruyen y moldean de antemano para hacer un rollo de película CPP y luego se presionan junto con el rollo de papel de aluminio a alta temperatura, la eficiencia de producción es baja, generalmente 30-50m/min. En comparación con los dos procesos de laminación anteriores, la capa de polipropileno modificado con ácido no se puede presionar completamente en las ranuras de la superficie del papel de aluminio durante la etapa corta de laminación a alta temperatura, por lo que la adhesión es peor que la del proceso de laminación, y la baja eficiencia productiva.

Las artesanías de proceso seco tienen un buen rendimiento de picaduras, el pegamento se ha actualizado e iterado y tiene una excelente resistencia a los electrolitos. Las artesanías de proceso térmico adoptan el proceso de laminación de coextrusión tradicional, que tiene un excelente rendimiento de unión, excelente resistencia a los electrolitos y alta eficiencia de producción.