Hoja de aluminio para marino

Ámbito de aplicación

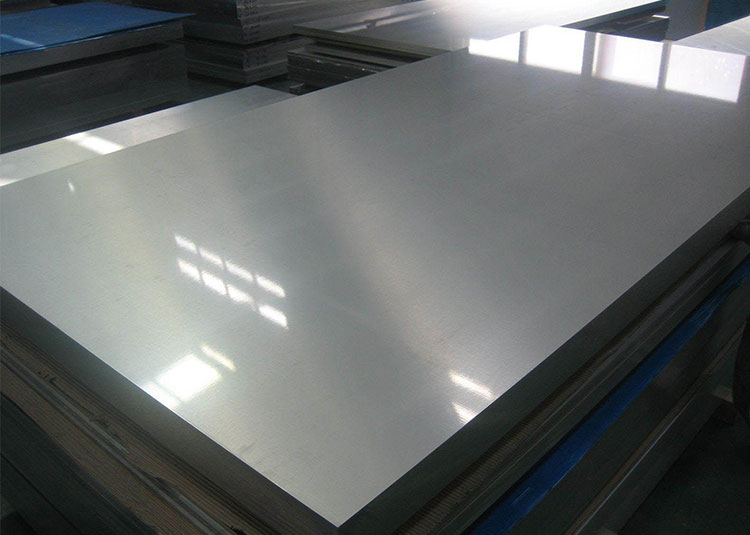

Aleaciones de aluminio con un espesor de 3 mm~50 mm para la construcción de estructuras de casco, superestructuras y otras instalaciones en alta mar.

Chapas y perfiles. Sin embargo, las aleaciones de aluminio especificadas en esta sección generalmente no son aplicables a estructuras cuya temperatura de trabajo sea inferior a -100 ℃.

Requerimientos generales

Las placas y perfiles de aleación de aluminio y sus productos semielaborados deben ser fabricados por un fabricante aprobado por CCS.

Las aleaciones de aluminio deben tener buena resistencia a la corrosión por agua de mar y soldabilidad.

Las aleaciones basadas en AlSiMg (serie 6000) están sujetas a medidas de protección efectivas (como protección catódica y/o protección de recubrimiento completo)

En general, no se permite su uso para componentes en contacto directo con el agua de mar.

Composición química de la aleación de aluminio (%)

| Aleación | Y | Fe | cobre | Minnesota | magnesio | cr | zinc | De | Otro |

| 5A01 | Si+Fe ≤ 0.40 | ≤ 0,10 | 0,30-0,70 | 6.0-7.0 | 0.1-0.2 | ≤ 0,20 | ≤ 0,15 | ≤ 0,15 | |

| 5454 | ≤ 0,25 | ≤ 0,40 | ≤ 0,10 | 1.50-1.0 | 2.4-3.0 | 0,05-0,20 | ≤ 0,25 | ≤ 0,20 | ≤ 0,15 |

| 5083 | ≤ 0,40 | ≤ 0,40 | ≤ 0,10 | 0.40-1.0 | 4.0-4.9 | 0,05-0,25 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 5383 | ≤ 0,25 | ≤ 0,25 | ≤ 0,20 | 0.7-1.0 | 4.0-5.2 | ≤ 0,25 | ≤ 0,40 | ≤ 0,15 | ≤ 0,15 |

| 5059 | ≤ 0,45 | ≤ 0,50 | ≤ 0,25 | 0.6-1.2 | 5.0-6.0 | ≤ 0,25 | 0,40-0,90 | ≤ 0,20 | ≤ 0,15 |

| 5086 | ≤ 0,40 | ≤ 0,50 | ≤ 0,10 | 0.2-0.70 | 3.5-4.5 | 0,05-0,25 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 5456 | ≤ 0,25 | ≤ 0,40 | ≤ 0,10 | 0.50-1.0 | 4.7-5.5 | 0.05-0.2 | ≤ 0,25 | ≤ 0,20 | ≤ 0,15 |

| 5754 | ≤ 0,40 | ≤ 0,40 | ≤ 0,10 | ≤ 0,50 | 2.6-3.6 | ≤ 0,30 | ≤ 0,20 | ≤ 0,15 | ≤ 0,15 |

| 6005A | 0.5-0.90 | ≤ 0,35 | ≤ 0,30 | ≤ 0,50 | 0.4-0.7 | ≤ 0,30 | ≤ 0,20 | ≤ 0,10 | ≤ 0,15 |

| 6061 | 0,4-0,80 | ≤ 0,7 | 0,15-0,40 | ≤ 0,15 | 0.8-1.2 | 0,04-0,35 | ≤ 0,25 | ≤ 0,15 | ≤ 0,15 |

| 6082 | 0.7-1.3 | ≤ 0,50 | ≤ 0,10 | 0.40-1.0 | 0.6-1.2 | ≤ 0,25 | ≤ 0,20 | ≤ 0,10 | ≤ 0,15 |

Las aleaciones de aluminio se entregan generalmente en los siguientes estados:

O - estado recocido

H111 - Ligero endurecimiento por trabajo después del recocido (como alisado, etc.)

H112―Condición de conformado en caliente

H116: aleación de aluminio con un contenido de magnesio no inferior al 3,0 %, en el estado después del tratamiento anticorrosión

H32 — Estado estabilizado después del endurecimiento por trabajo

H321: las aleaciones de aluminio con un contenido de magnesio no inferior al 3,0 % se endurecen y luego se estabilizan.

T5 - tratamiento de envejecimiento artificial después de la formación y enfriamiento a alta temperatura

T6 - tratamiento de envejecimiento artificial después del tratamiento térmico de solución

Las aleaciones de aluminio y magnesio laminadas se entregan generalmente en estado H111, H112, H116, H32, H321 u O.

Las aleaciones de aluminio y magnesio extruido se entregan generalmente en estado H111, H112 u O.

Las aleaciones extruidas de Al-Si-Mg se entregan generalmente en estado T5 o T6.

Para 5083, entregado en condiciones H116 y H321, para estructuras o componentes de cascos de barcos de navegación marítima que a menudo están en contacto directo con el agua de mar.

Propiedades mecánicas de las aleaciones de aluminio laminado

| Aleación | Temperamento | Espesor (mm) | Extender Rp0.2(N/mm2) | De tensión Rm(N/mm2) | Alargamiento mínimo a la rotura | |

| 50 mm | Tomar | |||||

| 5A01 | O | 3 ≤ t ≤ 50 | ≥ 165 | ≥ 325 | 10 | |

| H112 | 3 ≤ t ≤ 50 | ≥ 165 | ≥ 325 | 10 | ||

| Que la pases bien | 3 ≤ t ≤ 50 | ≥ 245 | ≥ 365 | 8 | ||

| 5454 | O | 3 ≤ t ≤ 50 | ≥ 85 | 215~285 | 17 | dieciséis |

| H112 | 6≤ t ≤ 12,5 | ≥ 125 | ≥ 220 | 8 | - | |

| Que la pases bien | 3 ≤ t ≤ 6.3 | ≥ 180 | 250~305 | 8 | - | |

| 5083 | O | 3 ≤ t ≤ 50 | ≥ 125 | 275~350 | dieciséis | 14 |

| H111 | 3 ≤ t ≤ 50 | ≥ 125 | 275~350 | dieciséis | 14 | |

| H112 | 3 ≤ t ≤ 50 | ≥ 125 | ≥ 275 | 12 | 10 | |

| H116 | 3 ≤ t ≤ 50 | ≥ 215 | ≥ 305 | 10 | 10 | |

| H321 | 3 ≤ t ≤ 50 | 215~295 | 305~385 | 12 | 10 | |