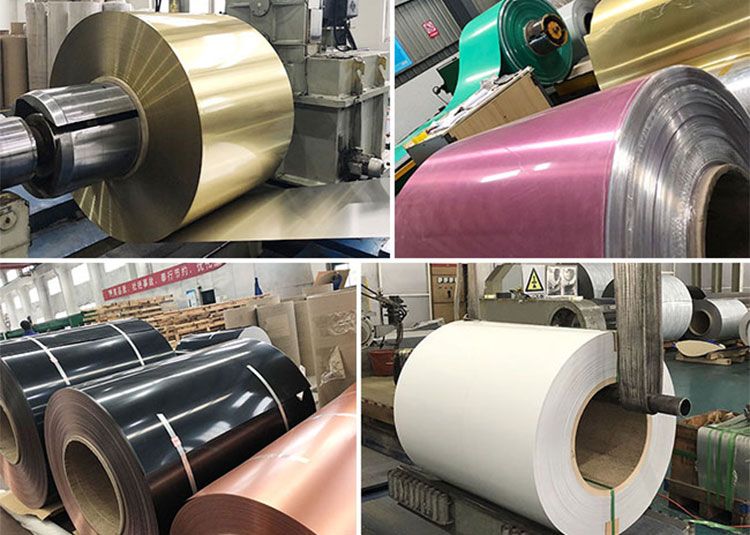

Dans le paysage en constante évolution des matériaux architecturaux et industriels, les bobines en aluminium en alliage coloré PVDF 1100 sont connues comme un parangon de performance et d'attrait esthétique.

Alliage 1100: la pureté rencontre la malléabilité

L'aluminium allié 1100 est réputé pour sa pureté exceptionnelle, contenant un minimum de 99% d'aluminium. Ce fait unique établit son identité centrale dans le monde de l'aluminium - soft, ductile et caractérisé par une excellente résistance à la corrosion. La composition chimique de l'alliage incarne généralement:

Travailler avec des bobines en aluminium en alliage enduit 1100 enrobé de PVDF présente un ensemble unique de défis et d'avantages. L'alliage 1100, étant un aluminium pur, offre une excellente formabilité et soudabilité, ce qui est bénéfique pendant la fabrication. Cependant, sa douceur inhérente peut parfois poser des difficultés pendant le processus de revêtement, nécessitant un contrôle minutieux de la tension et de la température pour éviter les rayures ou le mobilisation de la délicate couche de PVDF. Nous avons constaté que le prétraitement de l'aluminium, en se concentrant sur la propreté de la surface et en réalisant une énergie de surface optimale, est crucial pour obtenir une forte adhésion et une durabilité durable du revêtement PVDF. Même les incohérences mineures au stade du prétraitement peuvent entraîner des défauts de revêtement comme les cloques ou les peeling, soulignant le besoin d'un contrôle de la qualité méticuleux tout au long de la ligne de production.

De plus, le revêtement PVDF lui-même, tout en offrant une résistance aux intempéries et une rétention des couleurs exceptionnels, nécessite un contrôle précis pendant le processus d'application. Les variations de l'épaisseur du revêtement peuvent affecter les caractéristiques finales de l'apparence esthétique et des performances, conduisant potentiellement à une couleur inégale ou à une protection UV réduite. Nous avons vu de première main à quel point les ajustements apparemment mineurs des paramètres de revêtement, comme la pression de la buse de pulvérisation ou la température de durcissement, peuvent avoir un impact significatif sur la qualité du produit final. Cela souligne l'importance de la surveillance et de l'étalonnage continues de l'équipement de revêtement et de la nécessité d'opérateurs qualifiés avec une profondeur de chimie du PVDF et des techniques d'application pour produire systématiquement des bobines d'aluminium en alliage enrobé de PVDF de haute qualité.

| Élément | Contenu (WT%) |

|---|---|

| Aluminium | 99,0 min |

| Cuivre | 0,05 max |

| Fer | 0,95 max |

| Manganèse | 0,05 max |

| Silicium | 0,40 max |

| Zinc | 0,10 max |

| Autre | 0,05 max chacun, 0,15 max au total |

Cette composition confère une excellente ouvrière, ce qui se traduit par une formabilité supérieure lorsqu'elle est appliquée sous forme de bobine. Cependant, la force de l'alliage est naturellement plus faible que les autres séries car elle est essentiellement non-traitement.

La magie du tempérament: du recuit au froid travaillé

Compte tenu de la nature douce de l'alliage 1100, la température implique généralement du travail au froid sans traitement thermique. Les désignations de tempérament telles que O (recuits) et H14 (à moitié durs) affectent les propriétés mécaniques et la structure de départ pour l'adhésion du revêtement PVDF:

- O Temper - recuit:Ductilité maximale, substrat idéal pour l'extrusion et le dessin profond mais une limite d'élasticité relativement inférieure (~ 35 MPa).

- H14 Temper - à moitié dure:Les investigations d'équilibrage étendantes étendus partielles ont identifié la limite d'élasticité plus de 60 MPa; améliore la rigidité tout en maintenant des traits de formation décents.

Ces conditions de tempérament influencent considérablement la planéité, l'uniformité de surface et, finalement, l'uniformité de l'application PVDF.

Pourquoi le revêtement en PVDF sur les bobines en aluminium en alliage 1100?

Le revêtement de fluorure de polyvinylidène (PVDF) définit la référence pour la longévité et la résilience dans la finition appliquée aux bobines en aluminium. En appliquant une couche mince mais robuste de revêtement coloré PVDF sur le substrat d'alliage 1100, les fabricants débloquent un amalgame d'avantages:

- Résistance aux intempéries:Le PVDF présente une résistance extraordinaire au rayonnement UV et aux conditions environnementales extrêmes, la balking et la décoloration diminuant souvent dans des revêtements moindres.

- Résistance chimique:Il résiste aux polluants industriels agressifs et à l'oxydation sans effort.

- Stabilité des couleurs:Offre une rétention de couleurs supérieure, assurant la cohérence architecturale au fil des décennies.

- Résistance aux rayures et à l'abrasion:La structure du film réduit les dommages de surface sur les routines de manipulation, d'installation et de nettoyage.

Sa large gamme de couleurs, atteignant les normes RAL, rend l'installation dans des applications extérieures remarquables à la fois décoratives et durables.

Paramètres techniques de la bobine en aluminium en alliage coloré par PVDF 1100

| Paramètre | Spécification |

|---|---|

| Épaisseur | 0,2 - 2,0 mm |

| Largeur | 600 - 1600 mm |

| Poids de bobine | 3 - 10 tonnes |

| Épaisseur de peinture | Amorce: 5 - 7 µm, couche de finition: 18 - 20 µm |

| Adhésion (Cross Cut, ASTM D3359) | Niveau 5B (pas de pelage) |

| Test de pliage (nombre de ressorts standard, ASTM D4145) | Rayon ≥ 180 ° sans fissure de revêtement |

| Dureté crayon (ASTM D3363) | Et - taha |

| Brillant | 20% - 90% (réglable) |

| Gamme de couleurs | RAL personnalisé compatible |

Ces paramètres garantissent la préparation de la bobine pour les lignes de fabrication à grande échelle, l'intégration parfaitement dans le revêtement, la toiture, les cadres photovoltaïques et d'autres structures de conception complexes.

Normes de mise en œuvre

Réunir des normes bien établies assure la cohérence de la chaîne d'approvisionnement et la fiabilité des produits. La production de bobines d'alliage coloré en PVDF 1100 s'aligne fréquemment avec ces protocoles:

- Standard en alliage en aluminium:ASTM B209, GB / T 3190-2008

- Norme de revêtement:Aama 2605 (l'un des plus difficiles de l'industrie pour les finitions en métal peint)

- Qualité de surface:ISO 7599, 9211

- Conformité environnementale:ROHS, RÉGULATIONS ATCHER

Production et contrôle de la qualité: étapes de l'excellence

La synergie de fabrication implique un nettoyage de bobine de précision, un prétraitement d'oxyde pour la promotion de l'adhésion, suivi de l'application de revêtement PVDF dans plusieurs couches de peinture cuites à environ 230 ° C pour former une liaison transparente et atteindre un durcissement de finition idéal.

Les modules de contrôle de la qualité impliquent des inspections méticuleuses via des compteurs brillants, des tests d'adhésion de bande croisée, des dépistages de flexibilité de flexion et des tests de simulation d'altération. Cette intensité garantit que chaque bobine quittant la ligne se réunit ou dépasse les spécifications du client.

En conclusion, les bobines en aluminium en alliage coloré en PVDF 1100 réconcilient la pureté du matériel, la formation de facilité, les améliorations protectrices et l'adaptabilité esthétique pour répondre aux demandes industrielles et architecturales multidimensionnelles. Leurs caractéristiques chimiques distinctes, leurs stratégies de tempérament, leurs technologies de revêtement et leur qualité complète s'alignent parfaitement avec les défis d'ingénierie modernes. Le choix de ces bobines revêtues se traduit par la conservation de l'intégrité structurelle, l'attrait visuel éblouissant et la résistance climatique durable à travers les projets passant des bâtiments sur mesure aux travaux d'infrastructure de masse.

Faites le choix intelligent du revêtement - Choboose en aluminium en alliage enduit PVDF 1100 pour une qualité et une fiabilité inégalables dans les applications décoratives et protectrices.