La lámina de aluminio es uno de los materiales principales en la fabricación moderna de embarcaciones y estructuras marinas. Entre ellos,Hoja de aluminio 1100, 3003, 5052, 5083 y 6061.cubren una gama completa de rendimiento, desde láminas económicas no tratables térmicamente para accesorios marinos en general hasta placas de alta resistencia resistentes a la corrosión para cascos, cubiertas y componentes estructurales.

| Aleación | Serie | Característica principal | Uso marino típico |

|---|

| 1100 | 1xxx | Alta pureza, excelente corrosión y conformabilidad. | Placas de identificación, paneles interiores, cubiertas de luces. |

| 3003 | 3xxx | Aleación de manganeso, mejor resistencia que 1100. | Gabinetes, tapas de tanques, paneles no estructurales. |

| 5052 | 5xxx | Buena resistencia, buena corrosión y soldabilidad. | Cascos de embarcaciones pequeñas, placas de cubierta, consolas |

| 5083 | 5xxx | Muy alta resistencia en 5xxx, grado marino | Cascos, cubiertas, estructuras transversales, mamparos |

| 6061 | 6xxx | Tratable térmicamente, alta resistencia y maquinabilidad | Soportes, marcos, mástiles, carpintería, herrajes. |

2. Composición química

(Valores típicos, % en peso)

2.1 Hoja de aluminio 1100

| Elemento | Si + Fe | Cu | Minnesota | zinc | Otros (cada uno) | Alabama |

|---|

| 1100 | ≤0,95 | 0,05–0,20 | ≤0,05 | ≤0,10 | ≤0,05 | ≥99.00 |

2.2 Hoja de aluminio 3003

| Elemento | Y | fe | Cu | Minnesota | zinc | Otros (cada uno) | Alabama |

|---|

| 3003 | ≤0,6 | ≤0,7 | 0,05–0,20 | 1,0–1,5 | ≤0,10 | ≤0,05 | Balance |

2.3 Hoja de aluminio 5052

| Elemento | Y | fe | Cu | Minnesota | magnesio | cr | zinc | Alabama |

|---|

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2.2–2.8 | 0,15–0,35 | ≤0,10 | Balance |

2.4 Hoja de aluminio 5083 (grado marino)

| Elemento | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40–1,0 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | Balance |

2.5 Hoja de aluminio 6061

| Elemento | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|

| 6061 | 0,40–0,80 | ≤0,70 | 0,15–0,40 | ≤0,15 | 0,80–1,20 | 0,04–0,35 | ≤0,25 | ≤0,15 | Balance |

punto:

- Serie 5xxx (5052/5083): Mg como principal elemento de aleación ⇒ excelente resistencia a la corrosión del agua de mar.

- 6061: Sistema Mg + Si ⇒ se puede tratar térmicamente para mayor resistencia y buen mecanizado.

3. Propiedades mecánicas y especificaciones técnicas

3.1 Propiedades mecánicas típicas

(Valores representativos a temperatura ambiente; los valores exactos dependen del temple y el espesor)

| Aleación | Temperamento común | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Alargamiento (%) | Observaciones |

|---|

| 1100 | H14 | 110-145 | 95-125 | 5-10 | Formado suave y fácil |

| 3003 | H14 | 130–180 | 115–160 | 5–12 | Mayor resistencia frente a 1100 |

| 5052 | H32 | 215–265 | 160-215 | 7-12 | Buen material del casco marino. |

| 5083 | H116 / H321 | 275–350 | 125-215 | 10-17 | Grado marino, alta resistencia |

| 6061 | Flotar | 240-310 | 200–260 | 6-12 | Piezas rígidas tratadas térmicamente |

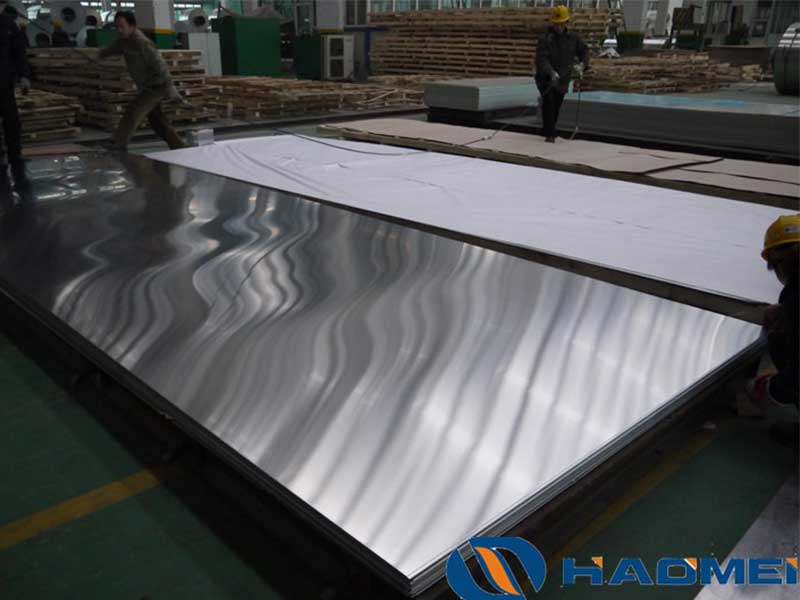

3.2 Rango de suministro típico

| Parámetro | 1100 y 3003 | 5052 y 5083 (Marino) | 6061 |

|---|

| Espesor (mm) | 0,2–6,0 | 1,0–100 | 1,0–100 |

| Ancho (mm) | 500-2000 | 1000-2600 | 1000-2600 |

| Longitud (mm) | 1000–12000 | 1000–12000 | 1000–12000 |

| Superficie | Molino, cepillado | Molino, antideslizante, revestido | Molino, apto para anodizado |

| Estándares (típicos) | ASTM B209 | ASTM B928/B209 | ASTM B209 |

(Se pueden producir dimensiones y estados personalizados de acuerdo con dibujos y estándares como ABS, DNV, LR, CCS para clasificación marina).

4. Desempeño en Medios Marinos

4.1 Resistencia a la corrosión en agua de mar

| Aleación | Resistencia a la corrosión del agua de mar | Uso típico en barco |

|---|

| 1100 | Bueno en atmósfera, justo en agua de mar. | Interior, zonas secas, piezas decorativas. |

| 3003 | Mejor que 1100, no para inmersión | Carcasas, cubiertas, muebles en cabina. |

| 5052 | Muy bueno, adecuado para zonas de chapoteo. | Cascos pequeños, placas laterales, placas de cubierta. |

| 5083 | Excelente contacto con el agua de mar a largo plazo | Fondo del casco, zonas de sentina, miembros estructurales |

| 6061 | Bien, pero con cuidado en inmersión + grieta. | Marcos, ménsulas, mástiles, no para fondos desprotegidos |

Reflejos:

- 5083es elaleación preferida para inmersión marina totaly piezas estructurales del casco.

- 5052es ideal paracascos ligeros, casetas de cubierta y placas estructurales no críticas.

- 1100 y 3003se utilizan principalmente ensin inmersión, sin cargaáreas.

- 6061es excelente dondealta rigidez y mecanizado precisoson necesarios, lejos de las bolsas de agua de mar estancada.

5. Ventajas del uso de estas aleaciones para la construcción de embarcaciones

5.1 Peso ligero y eficiencia del combustible

| Parámetro | Valor típico (aleaciones de Al) | Nota |

|---|

| Densidad | ~2,70 g/cm³ | ~1/3 de acero al carbono |

| Reducción de peso frente al acero | 40-60% | Dependiendo del diseño y estructura |

| Ahorro de combustible (indicativo) | 8-15% frente al casco de acero | Operación a largo plazo |

Un casco más ligero permite:

- Menor consumo de combustible

- Mayor capacidad de carga útil

- Mejor aceleración y maniobrabilidad.

5.2 Excelente formabilidad y soldabilidad

- 1100 y 3003:

- Excelente capacidad de flexión, adecuado para embutición profunda, estampado y paneles interiores curvos.

- 5052 y 5083:

- Muy bienSoldabilidad MIG/TIG, baja tendencia al agrietamiento en caliente, ampliamente utilizado ensoldadura continua del casco.

- 6061:

- Soldable, pero la resistencia disminuye en la zona afectada por el calor; utilizado a menudo enestructuras mecanizadas y atornilladas.

6. Aplicaciones típicas en embarcaciones y marinas

6.1 Cascos y componentes estructurales

| Componente | Aleaciones recomendadas | Razones |

|---|

| Parte inferior del casco y armazón lateral. | 5083 (H116/H321), 5052 | Alta resistencia a la corrosión y fuerza. |

| Paneles de cubierta | 5052, 5083 | Buena rigidez, resistencia a la corrosión. |

| Mamparos y marcos | 5083, 6061 (para no sumergidos) | Resistencia estructural, rigidez. |

| Secciones de quilla (barcos de aluminio) | 5083 | Alta resistencia a cargas y impactos |

6.2 Superestructuras y equipamiento

| Parte | Aleaciones recomendadas | Notas |

|---|

| Cabinas, puentes de gobierno, techos. | 5052, 3003 | Formado ligero y fácil |

| Barandillas, escaleras, pasamanos. | 6061, 5052 | Fuerza + resistencia a la corrosión |

| Consolas, armarios, taquillas. | 1100, 3003, 5052 | No estructural, cosmético, ligero. |

| Suelos y placas antideslizantes | 5052, 5083 | Se puede modelar (placa estriada) |

6.3 Uso marino auxiliar y especial

| Solicitud | Aleación | Característica |

|---|

| Tanques de combustible y agua dulce | 5052, 5083 | Buena corrosión, soldabilidad. |

| Cajas de herramientas marinas | 3003, 5052 | Formable, duradero |

| Soportes para motores y equipos. | 6061 | Alta resistencia, buen mecanizado. |

| Adornos decorativos y placas de identificación | 1100, 3003 | Fácil estampado, buena apariencia superficial. |

7. Comparación de aleaciones para diseñadores de embarcaciones

7.1 Guía de selección

| Criterio | 1100 | 3003 | 5052 | 5083 | 6061 |

|---|

| Fortaleza | ★ | ★★ | ★★★ | ★★★★ | ★★★★ |

| Resistencia al agua de mar | ★★ | ★★ | ★★★ | ★★★★★ | ★★★ |

| Soldabilidad | ★★★★ | ★★★★ | ★★★★★ | ★★★★★ | ★★★★ |

| Formabilidad | ★★★★★ | ★★★★ | ★★★★ | ★★★ | ★★★ |

| maquinabilidad | ★★ | ★★ | ★★★ | ★★★ | ★★★★★ |

| Costo | ★★★★★ | ★★★★ | ★★★ | ★★ | ★★★ |

(★ = bajo, ★★★★★ = excelente)

7.2 Estrategia de uso típica en un barco

Una forma práctica de trabajar en muchos astilleros:

- 5083:Revestimiento principal del casco, fondo y sentina, donde la resistencia y la inmersión en agua de mar son fundamentales.

- 5052:Cubiertas, superestructuras, paneles interiores que aún requieren buena resistencia a la corrosión y resistencia moderada.

- 6061:Soportes estructurales, soportes de motor, marcos de precisión y accesorios mecanizados por encima de la línea de flotación.

- 3003 y 1100:Interiores, revestimientos, gabinetes, molduras y etiquetas donde el costo y la formabilidad importan más que la resistencia.

8. Procesamiento y tratamiento de superficies

8.1 Métodos de procesamiento

| Proceso | Idoneidad | Notas |

|---|

| Corte | Todas las aleaciones | Cizalla, plasma, chorro de agua, fresado CNC |

| Doblar | Mejor con 1100, 3003, 5052 | Respete el radio mínimo de curvatura para evitar grietas. |

| Soldadura | Mejor con 5052 y 5083, bueno con 6061 | Utilice relleno ER5xxx para aleaciones 5xxx |

| Mecanizado | Mejor con 6061 | Recomendado cuando se requieren tolerancias estrictas |

8.2 Opciones de superficie para uso marino

| Tratamiento | Función |

|---|

| Acabado de molino | Superficie estándar para uso estructural |

| Cepillado/pulido | Para superficies decorativas y visibles |

| Anodizado (especialmente 6061, 5052) | Corrosión y apariencia mejoradas |

| Pintura/recubrimiento marino | Protección adicional en agua de mar dura |

| Patrón antideslizante (placa estriada) | Seguridad en cubierta |

9. Beneficios para astilleros y propietarios

- Larga vida útilen ambientes marinos, especialmente con 5052 y 5083.

- Costos de mantenimiento reducidosfrente al acero debido a una mejor resistencia a la corrosión y a la ausencia de incrustaciones de óxido.

- Menor peso, permitiendo una mayor carga útil o una mejor velocidad con la misma potencia.

- Diseño flexible, desde pequeños barcos pesqueros y de trabajo hasta yates y patrulleras.

- Buena reciclabilidad, haciendo que los barcos de aluminio sean más respetuosos con el medio ambiente.

Hojas de aluminio 1100, 3003, 5052, 5083 y 6061.juntos proporcionan unconjunto completo de solucionespara la construcción de barcos:

- 1100/3003: económico, de fácil conformado para piezas no estructurales, interiores y decorativas.

- 5052: material versátil para casco y cubierta, que equilibra costo, resistencia y resistencia a la corrosión.

- 5083: placa central de calidad marina para regiones de inmersión en agua de mar a largo plazo y de alto estrés.

- 6061: aleación mecanizable de alta resistencia para marcos, soportes y accesorios marinos de precisión.

Al hacer coincidir cada aleación con la ubicación correcta y las condiciones de carga en el barco, los diseñadores y constructores pueden obtenerRendimiento confiable, peso reducido y durabilidad a largo plazo.en entornos marinos exigentes.