Papel de aluminio para embalaje A1235 y 8079: dos aleaciones, una misión de embalaje: barrera de confianza con diferentes "personalidades"

En el embalaje, el papel de aluminio se describe a menudo con las mismas palabras clave familiares: barrera, protección, formabilidad, higiene. Pero si se analiza el papel de aluminio como lo hace un ingeniero de embalaje, como una "piel funcional" que debe respirar con la línea de producción, sobrevivir a la conversión y aun así bloquear el oxígeno, la humedad, el aroma y la luz, entonces la elección de la aleación se vuelve menos una cuestión de tradición y más de carácter de rendimiento.

A1235 y 8079 son dos de las aleaciones de papel de aluminio más confiables para embalaje, pero se comportan de manera diferente en lo que más importa: resistencia a los agujeros, suavidad, estabilidad de conversión y compatibilidad de sellado. Piense en el A1235 como el clásico eficiente y de alta pureza para laminaciones de embalaje en general, mientras que el 8079 aporta una actitud más dura y resistente a los agujeros para estructuras farmacéuticas exigentes y de alta barrera.

Por qué A1235 y 8079 dominan las aplicaciones de láminas de embalaje

A1235: El caballo de batalla impulsado por la pureza para una conversión fluida

A1235 pertenece a la familia del "aluminio casi puro". Su alto contenido de aluminio respalda una excelente resistencia a la corrosión, un rendimiento de superficie limpia y una ductilidad estable, cualidades que son importantes cuando el papel de aluminio se lamina, imprime o recubre a gran velocidad. Se utiliza ampliamente en laminados para envases de alimentos, papel de aluminio para el hogar, rutas de conversión de existencias de contenedores y capas de barrera de uso general.

Cuando el embalaje requiere una formabilidad confiable y un comportamiento superficial consistente con tintas, adhesivos y lacas, la A1235 es una aleación fácil de calificar.

8079: Resistencia diseñada para una mayor confiabilidad de la barrera

8079 también tiene una base de Al, pero con adiciones controladas (en particular, hierro y silicio) que cambian sutilmente la forma en que la lámina resiste la tensión durante el laminado y la conversión. En términos prácticos de embalaje, esto a menudo se traduce en una mejor resistencia a los agujeros en calibres más delgados y un comportamiento mecánico más fuerte en estructuras de alta barrera.

Esta es la razón por la que el 8079 se especifica con frecuencia para blísteres, paquetes de tiras, sobres y otras aplicaciones farmacéuticas donde los microdefectos pueden convertirse en macroproblemas.

Un punto de vista técnico distintivo: la lámina de embalaje como "presupuesto de defectos"

Cada línea de envasado tiene un presupuesto de defectos invisibles. No del tipo que se ve al instante, sino del tipo que aparece como poros después de la laminación, líneas de grietas después del plegado o fallas en el sello después del ciclo térmico. La selección de aleación y temple decide cómo se gasta ese presupuesto para defectos.

A1235 tiende a "gastar" sus puntos fuertes en la consistencia y ductilidad de la superficie, lo que lo hace amigable para las operaciones de impresión y laminación. 8079 tiende a "gastar" sus puntos fuertes en la resistencia a la iniciación de defectos, especialmente cuando los calibres se vuelven delgados y la confiabilidad de la barrera es el KPI principal.

Entonces la pregunta es: ¿necesita la experiencia de conversión más fluida o la capa de barrera más resistente al límite de la delgadez? Muchas estructuras de embalaje de alto rendimiento utilizan cualquiera de las aleaciones con éxito, cuando el temperamento, el espesor y los estándares coinciden correctamente.

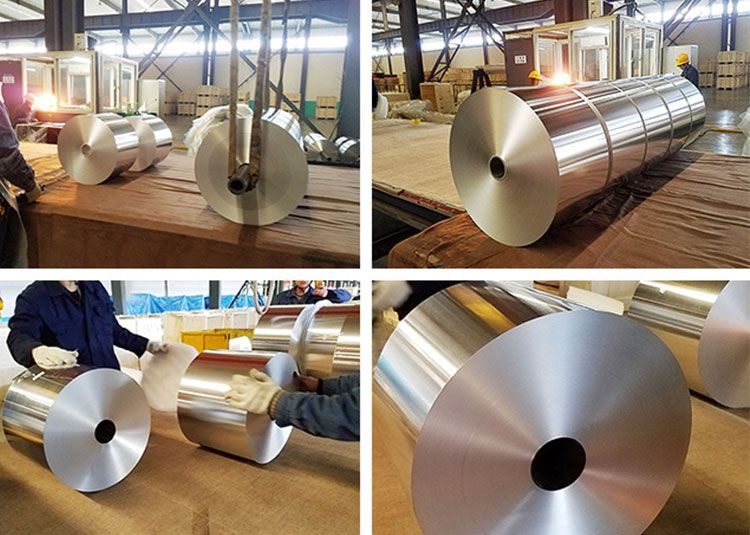

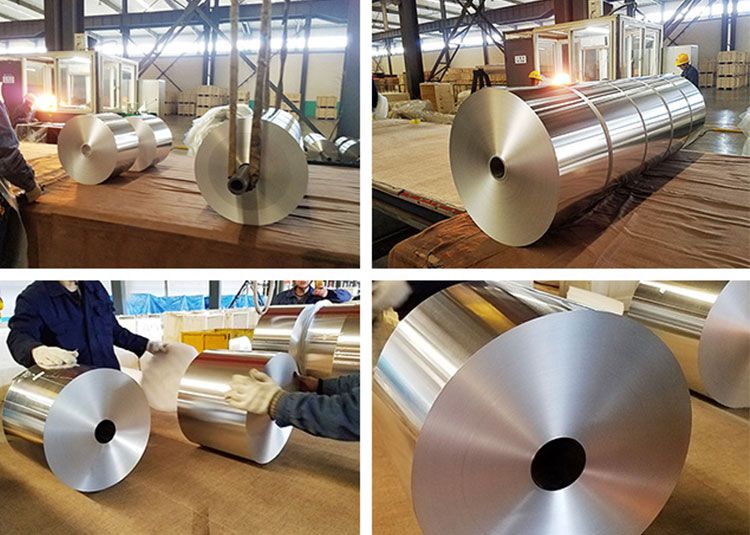

Parámetros típicos del producto para láminas de embalaje (A1235/8079)

Estos parámetros se utilizan comúnmente en el suministro de envases y se pueden personalizar según las especificaciones del comprador, el uso final y el método de conversión.

Rango de espesor común

- Aproximadamente de 0,006 mm a 0,200 mm para aplicaciones de embalaje

- Las laminaciones de alta barrera y los productos farmacéuticos a menudo se concentran en calibres delgados, como 0,020 a 0,030 mm, mientras que los laminados para tapas/contenedores y más pesados pueden usar láminas más gruesas.

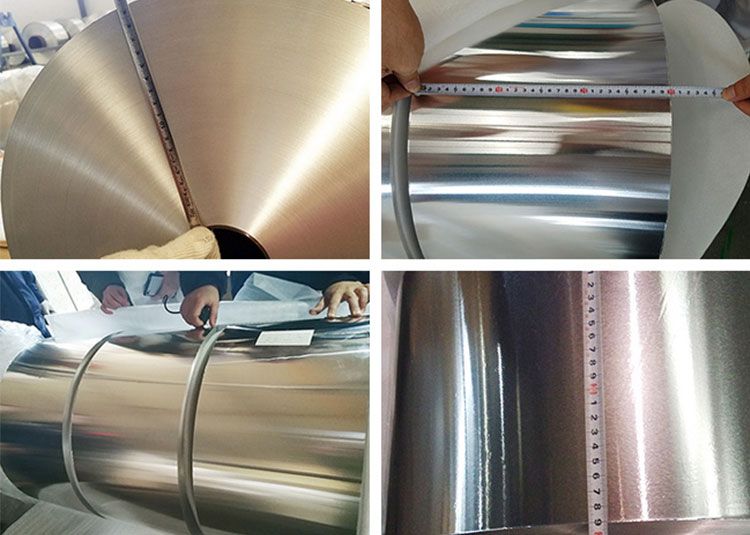

Ancho típico y formato de bobina

- El ancho, el diámetro interior del núcleo, el diámetro exterior de la bobina y el peso de la bobina se producen según los requisitos de la línea de conversión del cliente.

- La planitud estricta y el control del estado de los bordes son esenciales para la laminación e impresión a alta velocidad.

Condiciones de superficie y acabado.

- Una cara brillante/una cara mate es típica de láminas enrolladas.

- La limpieza de superficies tiene como objetivo el cumplimiento alimentario/farmacéutico; Los niveles de lubricación controlados apoyan el bobinado estable y la adhesión aguas abajo.

indicadores de desempeño comúnmente especificados

- Poros por área (por calibre y método de prueba)

- Resistencia a la tracción y alargamiento (por temple)

- Tensión de humectación/nivel de dina (para impresión, recubrimiento y laminación)

- Compatibilidad con laca termosellada si está prerrecubierta, o objetivos de fuerza de unión si se suministra para laminación

Condiciones de templado: por qué "O" y "H18" parecen materiales diferentes

En el embalaje de papel de aluminio, el temperamento no es una nota menor: es el modo de funcionamiento del papel de aluminio.

O temple (lámina blanda recocida)

- Alta ductilidad y excelente plegabilidad.

- Favorecido para conformado profundo, envoltura por torsión y aplicaciones que requieren una conformabilidad suave

- A menudo se utiliza en laminaciones donde la lámina debe flexionarse sin que se produzcan grietas.

Temperamento H18 (completamente duro)

- Mayor resistencia a la tracción, manejo más rígido

- Común para tapas, bases de ampolla/estructuras de tapas de aluminio según el diseño y aplicaciones que necesitan una mayor estabilidad de la banda

- Puede mejorar el comportamiento de carrera en ciertas líneas de alta velocidad, aunque es menos indulgente en plegado/formado agresivo

Muchas especificaciones de empaque también aceptan templados duros intermedios, dependiendo de la ruta de conversión y el equilibrio deseado entre rigidez y formabilidad.

Estándares de implementación y referencias de calidad utilizadas en el suministro de láminas de embalaje

Las láminas de embalaje generalmente se producen e inspeccionan según estándares y protocolos de clientes reconocidos internacionalmente. Los marcos comúnmente referenciados incluyen:

- ASTM B479para láminas de aluminio y aleaciones de aluminio para embalajes de barrera flexible, alimentarios y farmacéuticos

- EN 546Serie para láminas de aluminio y aleaciones de aluminio (dimensiones, propiedades mecánicas y requisitos relacionados).

- ISOMarcos de gestión de calidad y planes de muestreo AQL específicos del comprador.

- Los requisitos de cumplimiento farmacéutico y de contacto con alimentos a menudo están alineados con las regulaciones regionales aplicables (como los marcos de la UE y EE. UU.) y las declaraciones de conformidad del cliente, según el mercado de destino.

En la adquisición real, los documentos de control suelen ser una combinación de estándares de aleación/temperatura, requisitos de tolerancia dimensional y pruebas de rendimiento de uso final acordadas entre el proveedor y el convertidor.

Composición química: A1235 frente a 8079 (límites típicos)

La química real puede variar según la edición estándar y los controles del proveedor. La siguiente tabla refleja los límites de composición comúnmente utilizados para la práctica de láminas de embalaje, expresados como porcentaje en masa.

| Aleación | Todo (min) | Si (máx.) | Fe (máx.) | Con (máx.) | Mn (máx.) | Mg (máx.) | Zn (máx.) | Ti (máx.) | Otros (cada uno / total) |

|---|---|---|---|---|---|---|---|---|---|

| A1235 | 99,35 | 0,65 | 0,65 | 0,05 | 0,05 | 0,05 | 0,10 | 0,03 | 0,03 / 0,10 |

| 8079 | balance | 0,05–0,30 | 0,70–1,30 | 0,30 | 0,10 | 0,10 | 0,10 | 0,08 | 0,05 / 0,15 |

La parte importante es cómo se traduce esta química en el comportamiento del embalaje. Un Fe/Si más controlado en 8079 influye en la microestructura de una manera que a menudo admite una mejor resistencia a la formación de poros en calibres delgados, mientras que A1235 se inclina hacia una resistencia a la corrosión impulsada por la pureza y una ductilidad que facilita la conversión.

Casos de uso de envases donde cada aleación brilla

La lámina de embalaje A1235 a menudo se selecciona para

- Laminados para alimentos donde la imprimibilidad, la estabilidad de la unión adhesiva y el equilibrio costo-rendimiento son prioridades

- Capas de barrera de uso general en estructuras multimaterial.

- Papel de aluminio doméstico y formatos habituales de envoltorio, según espesor y estado de ánimo.

La lámina de embalaje 8079 a menudo se selecciona para

- Envases en blister y tiras de productos farmacéuticos donde la integridad de la barrera es fundamental

- Sobres y paquetes tipo barra de alta barrera, especialmente en calibres más delgados

- Diseños de envases donde el riesgo de poros es una puerta de calificación principal

En muchas especificaciones de embalaje modernas, se pueden aprobar ambas aleaciones, y la elección final está determinada por los objetivos de espesor, temperamento y tolerancia a defectos del convertidor.

Notas prácticas de selección: combinación de aleación, temple y estructura

A1235 en temperamento O es una opción natural cuando la capacidad de plegado y el conformado suave dominan los requisitos de diseño. El 8079 en temperamento O se elige con frecuencia cuando se desea una lámina blanda pero con un perfil de confiabilidad de barrera más robusto en calibres delgados. Las opciones totalmente duras pueden mejorar el manejo y la rigidez de la banda, pero deben adaptarse al radio de formación, la intensidad de plegado y el diseño de laminación para evitar fallas relacionadas con grietas.

El éxito del envasado generalmente proviene del tratamiento de la lámina como parte de un sistema: el tipo de adhesivo, las condiciones de curado, las tintas de impresión, la química de la laca y la capa selladora interactúan con la condición y el temperamento de la superficie de la lámina.