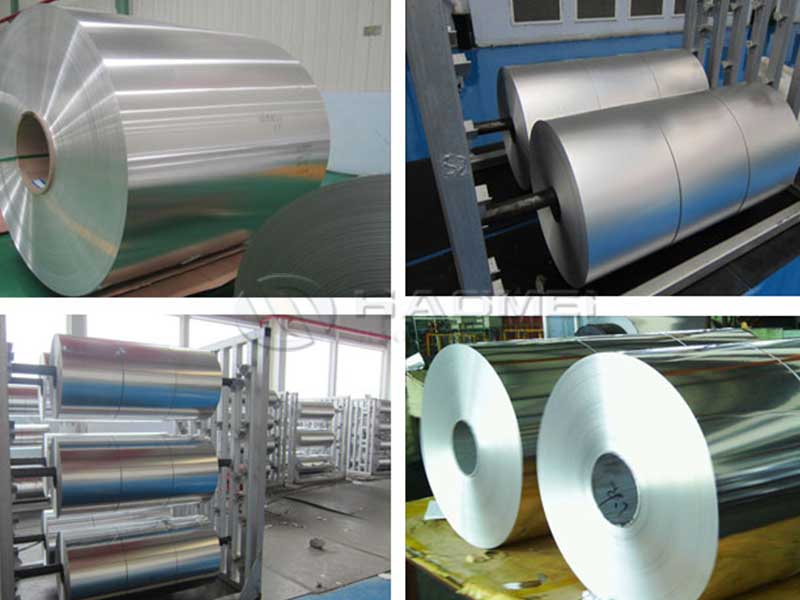

La lámina de aluminio rodante puede parecer un proceso de producción directo, pero varias complejidades pueden influir significativamente en la calidad y la eficiencia general del producto. Aquí hay un análisis único de este proceso, arrojando luz sobre asuntos esenciales que exigen atención, desde la selección de material adecuada hasta las especificaciones técnicas de la maquinaria.

1. Selección de material: el primer paso hacia la calidad

Al embarcarse en el viaje de la lámina de aluminio enrollable, la preocupación primordial es la selección de materiales. Dependiendo de la aplicación prevista, los fabricantes generalmente eligen aluminio de alta pureza (AA1235) o aleaciones de aluminio como AA8079, cada una presenta características distintas.

Desde mi perspectiva sobre el piso de la fábrica de rodillos, el mayor desafío en la producción de aluminio de aluminio de alta calidad no es necesariamente la maquinaria masiva en sí misma, sino más bien los sutiles matices de la consistencia del material. Las ligeras variaciones en el temperamento, el grosor y el acabado superficial de la aleación de aluminio entrante afectan drásticamente el producto final. Constantemente monitoreamos el agrietamiento de los bordes, las imperfecciones de la superficie como la textura y los rasguños, y las variaciones de medidas a través del ancho de la lámina. Mantener un control preciso sobre los parámetros de rodadura como la velocidad del balanceo, la tensión y la reducción es fundamental, e incluso las desviaciones menores pueden conducir a una chatarra significativa y una calidad de producto comprometida. Esto a menudo requiere un equilibrio delicado, lo que impulsa los límites de la velocidad de producción en comparación con el mantenimiento de estándares de calidad estrictos.

Más allá de los aspectos mecánicos, los factores humanos juegan un papel importante. La habilidad y la experiencia del operador son invaluables para reconocer cambios sutiles en el proceso de rodadura, interpretar los datos del sensor de manera efectiva y hacer ajustes oportunos. Confiamos en gran medida en los horarios de mantenimiento preventivo para evitar el tiempo de inactividad no planificado, pero aún ocurren fallas inesperadas en el equipo. Además, mejorar la consistencia y la calidad de los lingotes de aluminio entrantes es vital; Si la materia prima no está a la altura, el mejor proceso de rodadura del mundo no puede producir lámina de primer nivel. Por lo tanto, las verificaciones de control de calidad robustas en toda la cadena de suministro son tan cruciales como perfeccionar nuestras técnicas de rodadura.

- Aluminio de alta pureza:Ideal para aplicaciones de grado alimenticio debido a su no toxicidad y propiedades de barrera superiores contra la humedad y la luz.

- Aleaciones de aluminio:Si bien es más duradero y más fuerte, los elementos de aleación deben estar adecuadamente equilibrados para garantizar una rigidez y maleabilidad óptimas durante el proceso de rodadura.

En última instancia, la elección del material influye en todo, desde los parámetros rodantes hasta la calidad final de la aluminio, lo que hace que este sea un punto focal principal en la planificación de la producción.

2. Control sobre la especificación de espesor

Una de las características únicas de la lámina de aluminio es su estructura ultra delgada. En general, el aluminio de aluminio mide desde 0.005milímetro hasta apenas un grosor de 0.01 milímetros. La precisión a este respecto permite diferentes aplicaciones, desde usos culinarios a industriales.

Los fabricantes deben prestar atención meticulosa durante el proceso de rodamiento primario para garantizar que las características metalúrgicas sigan siendo favorables. La utilización de un proceso de rodamiento de múltiples pasos, donde la lámina sufre reducciones sucesivas, proporciona un grosor uniforme mejorado. A menudo se produce el calendario avanzado, agregando finura adicional que mejora la calidad de la superficie.

3. El papel del control de la temperatura

Un elemento que a menudo se pasa por alto en los procesos de rodadura es el impacto del calor en la producción de aluminio de aluminio. La utilización de varios métodos de control de temperatura durante el rodamiento puede garantizar que el proceso de aleación ocurra sin una recristalización innecesaria.

Procesamiento criogénico

Las plantas más especializadas comienzan a utilizar temperaturas criogénicas para ciertas rollos, especialmente con lubricación entre capas incorporadas para crear interfaces ultra delgadas y sofisticadas, ideal para aplicaciones específicas como el aislamiento eléctrico.

La temperatura no solo contribuye a la ductilidad, sino que también afecta el acabado superficial de la lámina de aluminio, con cargas térmicas más altas que permiten un mejor flujo sin aumentar el espesor indebidamente.

4. Elección de lubricantes en el proceso de laminación

La lubricación efectiva juega un papel crucial en el rodamiento de aluminio de aluminio. Los lubricantes integrados tienen múltiples propósitos, incluida la reducción del desgaste en la maquinaria y la prevención de la oxidación mientras se mantiene la integridad de la superficie. Semisólido y emulsionado que crean menos espuma son esenciales.

La naturaleza única de las láminas delgadas que se están rodando generalmente requiere una selección cuidadosa; Una elección lubricante que maximiza la suavidad de la superficie permite que las herramientas funcionen suavemente sin una agregación excesiva de aceites que debilitan la translucidez.

5. La importancia de la calibración del equipo

Finalmente, la calibración de maquinaria no puede ser subestimada. La maquinaria de producción, particularmente los rodillos y las palancas activadas durante la frustración, debe sufrir una calibración rigurosa y continua para mantener los atributos de temperamento deseados.

Bucles de retroalimentación

La instalación de mecanismos de retroalimentación avanzada produce ajustes en tiempo real que aseguran acumulativamente la consistencia del producto final. Asegurando así un perfil de presión de rodadura alineado para artefactos mínimos relacionados con las aberraciones del medidor.

Diferentes aleaciones y espesores de la lámina dictan detalles sobre los espacios de rodillos específicamente, desde espacios más amplios para un servicio pesado que atienden a los límites de resistencia a milésimas en aplicaciones de clase Kin, lo que hace que las halaciones de paquetes se reducen mientras salvaguardan con contenido atmosférico.