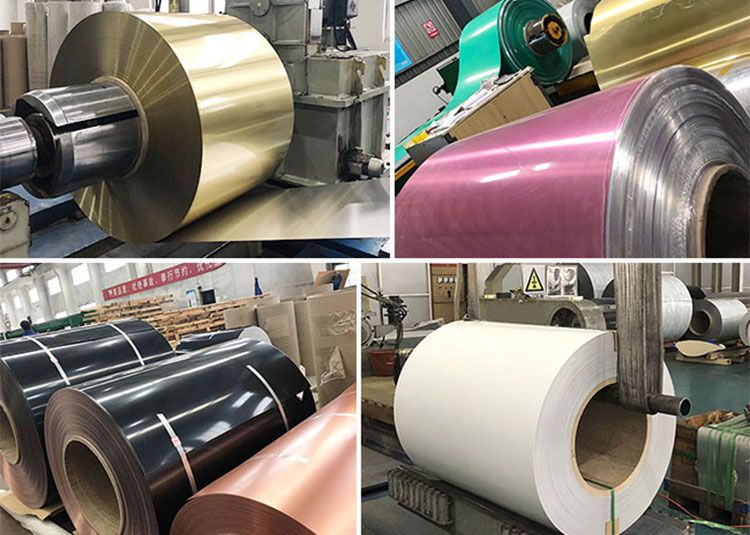

En el paisaje en constante evolución de los materiales arquitectónicos e industriales, las bobinas de aluminio de aleación de color PVDF 1100 se conocen como un modelo de rendimiento y atractivo estético.

Aleación 1100: la pureza se encuentra con maleabilidad

El aluminio de la aleación 1100 es reconocida por su pureza excepcional, que contiene un mínimo de 99% de aluminio. Este hecho único establece su identidad central en el mundo del aluminio: suave, dúctil y caracterizado por una excelente resistencia a la corrosión. La composición química de la aleación generalmente encarna:

Trabajar con bobinas de aluminio de aleación 1100 recubiertas de PVDF presenta un conjunto único de desafíos y ventajas. La aleación 1100, que es un aluminio puro, ofrece una excelente formabilidad y soldabilidad, que es beneficiosa durante la fabricación. Sin embargo, su suavidad inherente a veces puede plantear dificultades durante el proceso de recubrimiento, lo que requiere un control cuidadoso de la tensión y la temperatura para evitar el rascado o el matrimonio de la delicada capa de PVDF. Hemos descubierto que el pretratamiento del aluminio, centrado en la limpieza de la superficie y el logro de una energía superficial óptima, es crucial para lograr una fuerte adhesión y una durabilidad duradera del recubrimiento de PVDF. Incluso las inconsistencias menores en la etapa de pretratamiento pueden conducir a defectos de recubrimiento como ampollas o pelares, destacando la necesidad de un control de calidad meticuloso en toda la línea de producción.

Además, el recubrimiento de PVDF en sí, al tiempo que ofrece resistencia meteorológica y retención de color excepcional, requiere un control preciso durante el proceso de aplicación. Las variaciones en el grosor de recubrimiento pueden afectar la apariencia estética final y las características de rendimiento, lo que puede conducir a un color desigual o una protección UV reducida. Hemos visto de primera mano cómo incluso los ajustes aparentemente menores a los parámetros de recubrimiento, como la presión de la boquilla de pulverización o la temperatura de curado, pueden afectar significativamente la calidad del producto final. Esto subraya la importancia de la monitorización continua y la calibración del equipo de recubrimiento y la necesidad de operadores calificados con una profunda química de PVDF y técnicas de aplicación para producir constantemente bobinas de aluminio de aleación de aleación 1100 con recubrimiento de PVDF de alta calidad.

| Elemento | Contenido (WT%) |

|---|---|

| Aluminio | 99.0 min |

| Cobre | 0.05 Max |

| Hierro | 0.95 max |

| Manganeso | 0.05 Max |

| Silicio | 0.40 max |

| Zinc | 0.10 Max |

| Otro | 0.05 máx cada uno, 0.15 máximo total |

Esta composición otorga una excelente trabajabilidad, que se traduce en una formabilidad superior cuando se aplica en forma de bobina. Sin embargo, la fuerza de la aleación es naturalmente más baja en comparación con otras series porque es esencialmente no tratable en el calor.

La magia del temperamento: de recocido a frío trabajado

Dada la naturaleza blanda de la aleación 1100, el templado comúnmente implica trabajar en frío sin tratamiento térmico. Las designaciones de temperamento como O (recocido) y H14 (medio hard) afectan las propiedades mecánicas y la estructura inicial para la adhesión de recubrimiento de PVDF:

- O temperamento - recocido:Ductilidad máxima, sustrato ideal para extrusión y dibujo profundo pero resistencia al rendimiento comparativamente menor (~ 35 MPa).

- H14 temperamento - medio duro:Las investigaciones parciales endurecidas por la cepa y el equilibrio identifican la resistencia de más de 60 MPa; Mejora la rigidez mientras se mantiene los rasgos de formación decentes.

Estas condiciones de templado influyen significativamente en la planitud, la uniformidad de la superficie y, en última instancia, la uniformidad de la aplicación de PVDF.

¿Por qué recubrimiento de PVDF en bobinas de aluminio Aloy 1100?

El recubrimiento de fluoruro de polivinilideno (PVDF) establece el punto de referencia para la longevidad y la resiliencia en el acabado aplicado a las bobinas de aluminio. Al aplicar una capa delgada pero robusta de recubrimiento de color PVDF en el sustrato de aleación 1100, los fabricantes desbloquean una amalgama de beneficios:

- Resistencia meteorológica:PVDF exhibe una resistencia extraordinaria a la radiación UV y a las condiciones ambientales extremas, disminuyendo los ataques y el desvanecimiento a menudo presenciado en recubrimientos menores.

- Resistencia química:Resisten contaminantes industriales agresivos y oxidación sin esfuerzo.

- Estabilidad del color:Ofrece una retención de color superior, asegurando la consistencia arquitectónica a lo largo de las décadas.

- Resistencia de rasguño y abrasión:La estructura de la película reduce el daño de la superficie sobre el manejo, la instalación y las rutinas de limpieza.

Su amplia gama de colores, que alcanza los estándares RAL, hace que la instalación en aplicaciones exteriores conspicuas sea decorativa y duradera.

Parámetros técnicos de la aleación de color recubierto de PVDF 1100 bobina de aluminio

| Parámetro | Especificación |

|---|---|

| Espesor | 0.2 - 2.0 mm |

| Ancho | 600 - 1600 mm |

| Peso de la bobina | 3 - 10 toneladas |

| Espesor de pintura | Primer: 5 - 7 µm, capa superior: 18 - 20 µm |

| Adhesión (corte cruzado, ASTM D3359) | Nivel 5B (sin pelar) |

| Prueba de curvas (número de resortes estándar, ASTM D4145) | ≥ 180 ° Radio sin grieta de recubrimiento |

| Dureza del lápiz (ASTM D3363) | Et - taha |

| Brillo | 20% - 90% (ajustable) |

| Rango de color | Compatible con RAL personalizado |

Estos parámetros garantizan la preparación de la bobina para líneas de fabricación a gran escala, que se integran sin problemas en revestimientos, techos, marcos fotovoltaicos y otras estructuras de diseño intrincadas.

Normas de implementación

La reunión de estándares bien establecidos asegura la coherencia de la cadena de suministro y la confiabilidad del producto. La producción de bobinas de aleación de color 1100 de color PVDF se alinea con frecuencia con estos protocolos:

- Estándar de aleación de aluminio:ASTM B209, GB/T 3190-2008

- Estándar de revestimiento:Aama 2605 (uno de los más difíciles de la industria para acabados de metal pintados)

- Calidad de la superficie:ISO 7599, 9211

- Cumplimiento ambiental:ROHS, Regulaciones de alcance para seguridad química y recubrimientos sin plomo

Producción y control de calidad: Pasos para la excelencia

La sinergia de fabricación implica la limpieza de la bobina de precisión, el pretratamiento de óxido para la promoción de la adhesión, seguida de la aplicación de recubrimiento de PVDF en múltiples capas de pintura horneadas a aproximadamente 230 ° C para formar un enlace sin costuras y lograr un endurecimiento de acabado ideal.

Los módulos de control de calidad implican inspecciones meticulosas a través de medidores de brillo, pruebas de adhesión de cinta cruzada, proyecciones de flexibilidad de flexión y pruebas de simulación de meteorización. Esta intensidad garantiza que cada bobina que salga de la línea cumpla o supera las especificaciones del cliente.

En conclusión, el recubrimiento de PVDF de la aleación de color 1100 bobinas de aluminio reconcilia la pureza del material, formando facilidad, mejoras protectoras y adaptabilidad estética para atender demandas industriales y arquitectónicas multidimensionales. Sus características químicas distintas, estrategias de templado, tecnologías de recubrimiento y calidad integral se alinean sin problemas con los desafíos de ingeniería modernos. Elegir estas bobinas recubiertas se traduce en retener la integridad estructural, el atractivo visual deslumbrante y la resistencia climática duradera en los proyectos que abarcan desde edificios a medida hasta trabajos de infraestructura masiva.

Haga la elección de recubrimiento inteligente: elija la bobina de aluminio de aleación 1100 recubierta de PVDF para una calidad y confiabilidad inigualables en aplicaciones decorativas y protectivas.